Notícias

Válvulas Solenóides Operadas por Travamento: Aplicações, Projeto e Otimização

1. Principais vantagens e aplicações de válvulas solenóides operadas por travamento

Válvulas solenóides operadas por travamento são projetados para manter seu estado aberto ou fechado sem energia elétrica contínua. Ao contrário dos solenóides tradicionais, que requerem energia constante para manter a posição, as válvulas de travamento usam um pulso curto de corrente para mudar de estado. Este recurso oferece economias de energia significativas, especialmente em sistemas com atuação frequente ou longos tempos de espera. Eles são amplamente utilizados em tratamento de água, sistemas pneumáticos, HVAC e linhas de fabricação automatizadas, onde a eficiência energética e a manutenção confiável da posição são essenciais.

- Sistemas de controle de fluidos industriais onde as válvulas permanecem em um estado por longos períodos.

- Automação pneumática que requer posicionamento preciso sem consumo de energia.

- Aplicações remotas ou alimentadas por bateria, incluindo zonas de irrigação e HVAC, onde a eficiência energética é crucial.

2. Princípios de projeto de válvulas solenóides de travamento

O projeto das válvulas solenóides operadas por travamento gira em torno do mecanismo de travamento magnético. Normalmente, um ímã permanente é combinado com uma bobina eletromagnética. Quando um pulso é aplicado à bobina, o êmbolo ou armadura se move para a posição desejada e é mantido ali pelo ímã permanente. A direção ou polaridade do pulso determina se a válvula abre ou fecha. Este sistema reduz a geração de calor, prolonga a vida útil da bobina e minimiza o consumo de energia em comparação com solenóides de serviço contínuo.

2.1 Mecanismos de Travamento Magnético

Os mecanismos de travamento magnético usam uma combinação de força eletromagnética e ímãs permanentes para manter a posição da válvula. A seleção adequada do ímã e o design da bobina garantem que a válvula responda de forma confiável aos sinais de pulso, mesmo sob pressões variáveis de fluido. Os engenheiros devem equilibrar cuidadosamente a força magnética para evitar movimentos não intencionais e, ao mesmo tempo, permitir uma atuação suave.

2.2 Duração do pulso e considerações sobre tensão

A duração do pulso e a tensão aplicada aos solenóides de travamento devem ser otimizadas para uma operação confiável. Pulsos excessivamente curtos podem não conseguir acionar totalmente a válvula, enquanto pulsos excessivamente longos aumentam o consumo de energia e geram calor desnecessário. Os fabricantes geralmente fornecem faixas de pulso recomendadas com base na resistência da bobina, tensão e temperatura ambiente. A implementação de controle de pulso preciso em sistemas automatizados aumenta a repetibilidade e reduz as necessidades de manutenção.

3. Eficiência Energética e Benefícios de Custo

As válvulas solenóides de travamento são inerentemente eficientes em termos energéticos porque requerem corrente apenas durante mudanças de estado. Isto se traduz em economias substanciais de custos em sistemas com grande número de válvulas ou operação contínua. Para dispositivos alimentados por bateria, a necessidade reduzida de energia prolonga a vida operacional e reduz a frequência de recarga ou substituição da bateria.

- Até 90% de economia de energia em comparação com solenóides de serviço contínuo em aplicações de longa permanência.

- Requisitos de resfriamento reduzidos em conjuntos de válvulas densos ou espaços confinados.

- Custos operacionais mais baixos e maior tempo de atividade do sistema para instalações remotas.

4. Seleção de materiais e compatibilidade de fluidos

A seleção do material é crítica para válvulas solenóides operadas por travamento, pois escolhas inadequadas podem levar à corrosão, falha na vedação ou redução da vida útil da válvula. Aço inoxidável e latão são comumente usados para corpos, enquanto PTFE e FKM são preferidos para vedações em ambientes quimicamente agressivos ou de alta temperatura. Os engenheiros devem avaliar a viscosidade, a temperatura e a composição química do fluido para selecionar materiais apropriados que mantenham uma operação confiável.

4.1 Materiais de vedação e êmbolo

Materiais de vedação de alta qualidade garantem vazamento mínimo e durabilidade a longo prazo. Para água e fluidos neutros, as vedações de EPDM costumam ser suficientes, enquanto os produtos químicos agressivos exigem PTFE ou FKM. O material do êmbolo deve resistir ao desgaste, ao atrito e à corrosão para manter uma resposta consistente ao longo de milhares de ciclos.

4.2 Materiais do Corpo da Válvula

Os materiais do corpo da válvula devem suportar pressão, expansão térmica e exposição química. O aço inoxidável é ideal para ambientes agressivos, enquanto o latão é adequado para fluidos industriais em geral. A seleção correta do material evita falhas prematuras, garante confiabilidade e simplifica os cronogramas de manutenção.

5. Melhores práticas de instalação

A instalação adequada é essencial para obter todos os benefícios das válvulas solenóides de travamento. As válvulas devem ser montadas em orientações compatíveis com seu projeto, com atenção cuidadosa à direção do fluxo, classificações de pressão e isolamento de vibração. As conexões elétricas devem seguir as especificações do fabricante quanto ao controle de pulso, tensão e limites de corrente.

- Use indicadores de direção de fluxo para garantir o caminho correto do fluido e evitar danos às vedações.

- Fornece montagem acessível para inspeção, manutenção ou substituição de bobina.

- Garanta aterramento e isolamento adequados para evitar interferência elétrica ou queima da bobina.

6. Estratégias de solução de problemas e manutenção

Embora as válvulas solenóides de travamento exijam pouca manutenção, podem surgir problemas operacionais. Problemas comuns incluem falha na atuação, vazamento ou resposta inconsistente. A solução de problemas sistemática ajuda a manter uma operação confiável e prolongar a vida útil da válvula.

6.1 Problemas Comuns

- Pulsos de tensão ou duração incorreta levando a atuação incompleta.

- Acúmulo de detritos dentro do corpo da válvula ou na superfície do êmbolo.

- Vedações desgastadas ou quimicamente degradadas causando vazamento ou força de retenção reduzida.

6.2 Recomendações de Manutenção

- Inspeção e limpeza regulares do interior da válvula para remover partículas ou sedimentos.

- Verificação periódica da bobina e das conexões elétricas para garantir a entrega adequada do pulso.

- Substituição de vedações e componentes do êmbolo de acordo com as horas de operação e condições do fluido.

7. Métricas de Desempenho e Diretrizes de Seleção

A seleção da válvula solenóide de travamento correta envolve a avaliação de diversas métricas de desempenho, incluindo tempo de resposta, classificação de pressão e ciclo de trabalho. Os engenheiros devem considerar os requisitos elétricos e hidráulicos para garantir uma operação confiável sob todas as condições previstas.

| Parâmetro | Faixa Típica | Aplicação |

| Tempo de resposta | 10–50ms | Automação de alta velocidade |

| Classificação de pressão | 0–10 barras | Água, ar e fluidos em geral |

| Ciclo de trabalho | Contínuo intermitente | Aplicações alimentadas por bateria ou sensíveis à energia |

8. Tendências emergentes e aplicações futuras

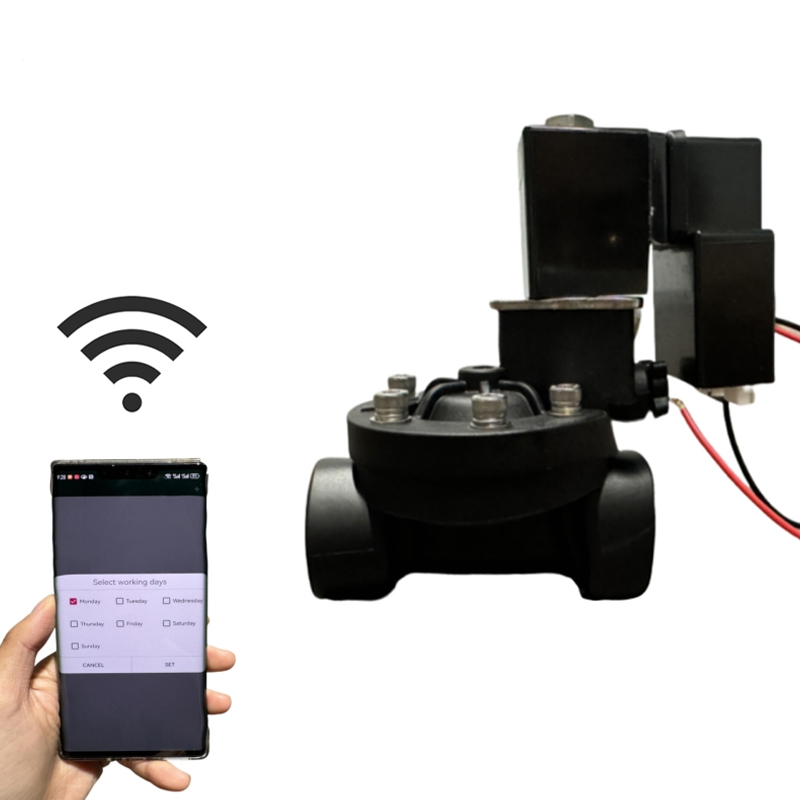

As válvulas solenóides operadas por travamento estão cada vez mais integradas a sistemas de controle inteligentes, dispositivos IoT e plataformas de monitoramento remoto. As aplicações futuras podem incluir manutenção preditiva, análise de otimização de energia e ajustes automatizados de sistemas com base em dados em tempo real. Sua eficiência energética e desempenho confiável os tornam ideais para expandir a automação industrial e soluções sustentáveis de gerenciamento de fluidos.

- Integração com sistemas de controle baseados em nuvem para diagnóstico e atuação remota.

- Utilização em sistemas de energia renovável onde o funcionamento e a eficiência da bateria são críticos.

- Controle preditivo inteligente baseado em sensores de demanda de fluxo, temperatura e pressão.