Notícias

Como as válvulas solenóides anticorrosivas evitam ferrugem e danos químicos?

Compreendendo os riscos de corrosão em aplicações de válvula solenóide

Válvulas solenóides anticorrosivas são projetados para ambientes onde umidade, produtos químicos agressivos ou temperaturas flutuantes podem degradar rapidamente os componentes padrão da válvula. A corrosão não se limita à ferrugem visível; inclui corrosão, ataque químico, incrustações e fragilização do material que comprometem o desempenho da vedação e a resposta magnética. Em sistemas de controle de fluidos industriais, mesmo uma pequena corrosão pode causar vazamentos, tempos de resposta lentos ou falha completa da válvula. Compreender os riscos específicos de corrosão presentes em uma aplicação é o primeiro passo na seleção ou projeto de uma válvula solenóide anticorrosiva eficaz.

Ambientes comuns de alto risco incluem linhas de processamento químico, instalações de tratamento de água, fábricas de alimentos e bebidas, instalações marítimas e equipamentos externos expostos à umidade ou névoa salina. Nessas configurações, as válvulas podem encontrar ácidos, álcalis, cloretos, solventes ou agentes oxidantes. As válvulas solenóides anticorrosivas abordam esses riscos através de uma combinação de seleção de materiais, tratamento de superfície, projeto estrutural e estratégias de vedação, em vez de depender de uma única medida de proteção.

Materiais corporais resistentes à corrosão e seus benefícios práticos

Uma das maneiras mais diretas pelas quais as válvulas solenóides anticorrosivas evitam ferrugem e danos químicos é através do uso de materiais de corpo resistentes à corrosão. O corpo da válvula é continuamente exposto ao meio de trabalho e ao ambiente circundante, tornando crítica a escolha do material. Metais e polímeros são selecionados com base em sua estabilidade química, resistência mecânica e compatibilidade de longo prazo com o fluido que está sendo controlado.

O aço inoxidável, principalmente os graus 304 e 316, é amplamente utilizado devido à sua camada de óxido rica em cromo, que resiste naturalmente à oxidação e a muitos agentes químicos. Para meios altamente agressivos, as ligas com teor de molibdênio oferecem maior resistência à corrosão por pites e frestas. Em aplicações onde a corrosão do metal é inevitável ou a redução de peso é importante, plásticos de engenharia como PTFE, PVDF ou náilon reforçado são usados para eliminar totalmente a ferrugem.

- Corpos de aço inoxidável resistem à oxidação, umidade e exposição moderada a produtos químicos.

- Corpos de latão com formulações especiais oferecem resistência à corrosão e usinabilidade equilibradas.

- Os corpos poliméricos proporcionam excelente resistência a ácidos, álcalis e sais sem formação de ferrugem.

Tratamentos e revestimentos de superfície protetora

Além dos materiais básicos, as válvulas solenóides anticorrosivas geralmente dependem de tratamentos e revestimentos de superfície para prolongar a vida útil. Esses tratamentos formam uma barreira física ou química entre o substrato metálico e os agentes corrosivos. Ao contrário das superfícies não tratadas, os componentes revestidos têm menos probabilidade de desenvolver microfissuras ou pontos de corrosão localizados que crescem com o tempo.

Os tratamentos comuns incluem niquelagem eletrolítica, revestimentos epóxi e anodização para componentes de alumínio. Esses acabamentos melhoram a resistência à entrada de umidade, respingos de produtos químicos e contaminantes transportados pelo ar. É importante ressaltar que revestimentos de alta qualidade são aplicados com espessura e adesão controladas para evitar descamação, o que poderia contaminar o sistema de fluidos ou reduzir a confiabilidade da válvula.

Como os revestimentos reduzem a manutenção a longo prazo

Um revestimento protetor bem aplicado reduz a frequência de inspeção, limpeza e substituição. Em ambientes corrosivos, válvulas desprotegidas podem exigir paradas frequentes para manutenção. Os revestimentos anticorrosivos retardam a degradação do material, permitindo que as instalações operem por mais tempo entre intervalos de manutenção e reduzindo os custos operacionais gerais sem comprometer o desempenho.

Materiais de vedação que bloqueiam a entrada de produtos químicos

As vedações costumam ser os componentes mais vulneráveis em uma válvula solenóide quando expostas a produtos químicos. As válvulas solenóides anticorrosivas utilizam materiais de vedação que mantêm a elasticidade e a estabilidade química mesmo após exposição prolongada a meios agressivos. Vedações eficazes evitam que fluidos e vapores alcancem as peças metálicas internas, protegendo tanto o corpo da válvula quanto o conjunto do solenóide.

Elastômeros como EPDM, FKM (Viton) e PTFE são selecionados com base na faixa de temperatura e compatibilidade química. Por exemplo, o EPDM funciona bem com água, vapor e produtos químicos suaves, enquanto o FKM resiste a óleos, combustíveis e muitos solventes. As vedações de PTFE oferecem resistência química quase universal, tornando-as adequadas para aplicações altamente corrosivas.

| Material de vedação | Mídia Típica | Função de proteção contra corrosão |

| EPDM | Água, vapor, produtos químicos suaves | Previne a corrosão relacionada à umidade |

| FKM | Óleos, combustíveis, solventes | Bloqueia o ataque químico em peças metálicas |

| PTFE | Ácidos e álcalis fortes | Fornece barreira química inerte |

Isolamento da Bobina Solenóide de Ambientes Corrosivos

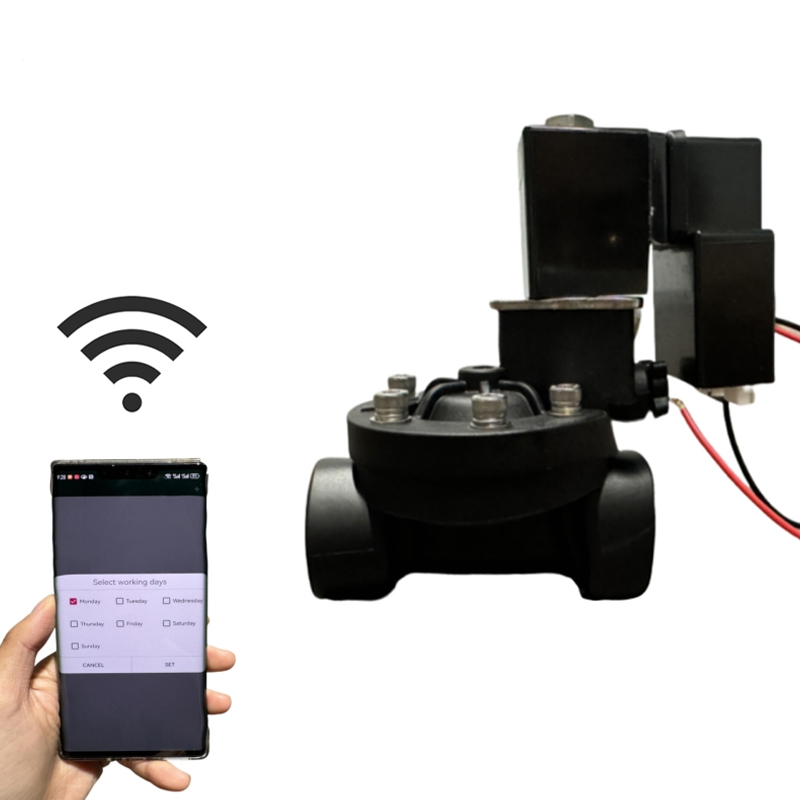

A bobina solenóide é essencial para a atuação da válvula, mas é altamente sensível à corrosão e umidade. As válvulas solenóides anticorrosivas são projetadas para isolar a bobina do contato direto com fluidos e atmosferas corrosivas. Este isolamento é obtido através de encapsulamento, invólucros selados e fixadores resistentes à corrosão.

As bobinas encapsuladas são normalmente moldadas em epóxi ou resina, criando uma barreira à prova de umidade que protege os enrolamentos internos da oxidação. Em ambientes externos ou de lavagem, os gabinetes selados com classificações de proteção de entrada adequadas evitam que água, poeira e vapores químicos alcancem os componentes elétricos. Esta abordagem de projeto garante força magnética consistente e operação confiável da válvula ao longo do tempo.

Projeto de caminho de fluxo interno para minimizar pontos de corrosão

A corrosão geralmente começa em zonas estagnadas, cantos afiados ou fendas onde o fluido se acumula. As válvulas solenóides anticorrosivas incorporam caminhos de fluxo internos suaves para reduzir essas áreas de risco. Ao minimizar zonas mortas e promover fluxo uniforme, a válvula reduz a probabilidade de concentração química localizada e formação de depósitos.

A usinagem precisa e a geometria cuidadosa garantem que os meios corrosivos não permaneçam em contato com as superfícies internas por mais tempo do que o necessário. Esta consideração de projeto é especialmente importante em aplicações que envolvem líquidos corrosivos que podem cristalizar ou reagir quando estagnados, acelerando a degradação do material.

Teste de compatibilidade e seleção específica de aplicativo

Prevenir a ferrugem e os danos químicos não é apenas uma questão de usar materiais de alta qualidade; também depende da adequação da válvula à aplicação específica. As válvulas solenóides anticorrosivas são normalmente validadas por meio de testes de compatibilidade, incluindo exposição a produtos químicos alvo, ciclos de pressão e variação de temperatura. Esses testes ajudam a confirmar que os materiais e revestimentos funcionam conforme o esperado em condições operacionais reais.

Do ponto de vista prático, os usuários devem avaliar a composição do fluido, a temperatura operacional, a faixa de pressão e a exposição ambiental antes de selecionar uma válvula. A consulta de tabelas de compatibilidade e dados de materiais reduz o risco de corrosão inesperada e prolonga a vida útil operacional da válvula.

Como o design anticorrosivo melhora a confiabilidade do sistema

Ao evitar ferrugem e danos químicos, as válvulas solenóides anticorrosivas contribuem diretamente para a confiabilidade do sistema. Corrosão reduzida significa menos vazamentos, tempos de resposta estáveis e comportamento de desligamento previsível. Em sistemas automatizados, essa confiabilidade se traduz em melhor controle do processo e redução do risco de paradas não planejadas.

Em vez de focar em reivindicações de desempenho extremo, o design anticorrosivo eficaz enfatiza a durabilidade e a consistência. As válvulas que resistem ao estresse ambiental e químico mantêm suas características funcionais durante longos períodos de serviço, apoiando uma operação segura e eficiente em uma ampla gama de aplicações industriais e comerciais.

Conclusões práticas para prevenção da corrosão a longo prazo

As válvulas solenóides anticorrosivas evitam ferrugem e danos químicos através de uma combinação de materiais resistentes, revestimentos protetores, vedação robusta e design estrutural cuidadoso. Cada elemento desempenha um papel específico na limitação da exposição a agentes corrosivos e na desaceleração da degradação. Quando selecionadas e aplicadas corretamente, essas válvulas oferecem uma solução prática e de longo prazo para controle de fluidos em ambientes desafiadores.

Para os usuários, a abordagem mais eficaz é definir claramente as condições operacionais e priorizar a compatibilidade dos materiais em detrimento da economia de custos no curto prazo. Isso ajuda a garantir que as válvulas solenóides anticorrosivas ofereçam desempenho estável, demandas de manutenção reduzidas e vida útil confiável em condições reais.