Notícias

Lidando com desgaste da bobina solenóide e ruído operacional: um guia para causas e soluções profissionais

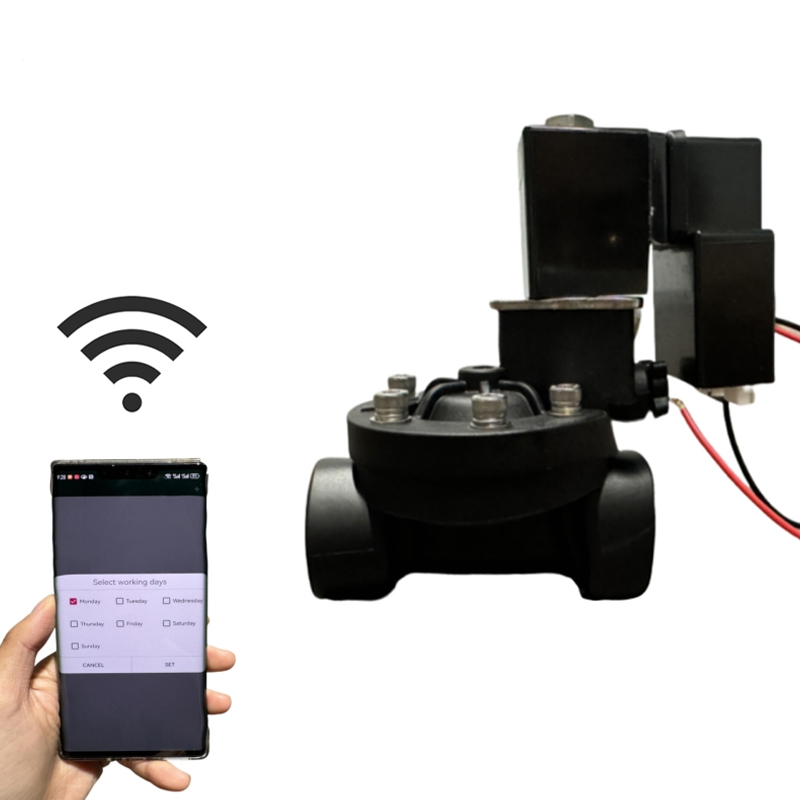

No bom funcionamento de equipamentos industriais e sistemas de automação, válvulas solenóides desempenhar um papel fundamental. No entanto, a queima da bobina ou o ruído anormal durante a energização são desafios frequentemente enfrentados por engenheiros e tomadores de decisão de compras. Esses problemas não apenas causam tempo de inatividade não planejado, mas também podem indicar problemas mais profundos de compatibilidade do sistema. Este artigo investiga as causas raízes e fornece soluções profissionais e práticas para ajudá-lo a evitar falhas e otimizar a confiabilidade do equipamento.

Questão Central 1: Causas da Queima da Bobina e Contramedidas

A queima da bobina normalmente não é um evento isolado, mas o resultado de um ou mais fatores de estresse dentro do sistema agindo em conjunto.

1. Incompatibilidade e flutuação de tensão

-

- O problema central: Esta é a causa mais comum de superaquecimento da bobina. A aplicação contínua de tensão superior à classificação da bobina causa geração excessiva de calor. Por outro lado, uma tensão muito baixa pode impedir que o êmbolo assente completamente, resultando em um consumo de corrente elevado e sustentado, o que também leva ao superaquecimento.

- Solução Profissional: Primeiro, verifique sempre se a tensão nominal da bobina (por exemplo, 220 VCA, 24 VCC) corresponde precisamente à fonte de alimentação. Em segundo lugar, em áreas com tensão de rede instável, investir num regulador de tensão para a alimentação da válvula solenóide é uma medida de proteção económica.

2. Temperatura ambiente ou da mídia excessiva

-

-

O problema central: A classe de isolamento de uma bobina solenóide (por exemplo, Classe F, Classe H) define seu limite máximo de temperatura. Quando o calor do ambiente da válvula ou do meio de alta temperatura que flui através dela (por exemplo, vapor, água quente) é continuamente conduzido para a bobina, sua temperatura pode exceder o limite do isolamento, acelerando o envelhecimento e levando à queima.

-

Solução Profissional: Avalie com precisão as temperaturas máximas do ambiente e do meio. Para aplicações de alta temperatura, é essencial selecionar uma bobina com uma classe de isolamento correspondentemente mais alta (por exemplo, Classe H) ou uma válvula com projeto termicamente isolado que protege efetivamente a bobina do corpo quente da válvula.

-

3. Ciclagem excessiva ou trabalho contínuo

-

-

O problema central: As frequências de comutação que excedem em muito as especificações do projeto ou as aplicações que exigem que a válvula permaneça energizada aberta por longos períodos fazem com que a bobina gere calor continuamente. Sem tempo suficiente para dissipar, esse calor se acumula e leva à falha.

-

Solução Profissional: Revise a frequência do ciclo operacional da aplicação. Para cenários que requerem energização de longo prazo, recomenda-se selecionar Bobinas Alahot de baixo consumo de energia ou utilize válvulas solenóides especializadas com “bobina de pulso” ou “travamento” recursos. As bobinas de baixo consumo de energia podem permanecer continuamente energizadas por longos períodos sem gerar calor. Testes de laboratório demonstraram que as bobinas Alahot podem operar continuamente por mais de um ano sem superaquecimento observável da bobina. As bobinas de pulso são energizadas somente no momento da atuação e podem ser desligadas imediatamente após, eliminando efetivamente quaisquer problemas de calor associados à energização prolongada.

-

4. Entrada de umidade e curto-circuito

-

-

O problema central: Em ambientes úmidos ou com condensação, a umidade pode penetrar no enrolamento da bobina, comprometendo o isolamento e causando curtos-circuitos entre espiras. Isto cria manchas localizadas de alta resistência e calor intenso.

-

Solução Profissional: Especifique uma bobina com capacidade adequada Classificação de proteção de ingresso (IP) para o ambiente de instalação. Por exemplo, o IP65 oferece proteção contra poeira e jatos de água, adequado para a maioria dos ambientes industriais. Para áreas de lavagem em aplicações alimentícias ou farmacêuticas, é aconselhável IP67 ou superior.

-

Questão Central 2: Causas do Ruído Operacional (Hum/Zumbido) e Contramedidas

O ruído anormal durante a operação não é apenas um incômodo; pode ser um precursor de problemas de desempenho.

1. Problemas inerentes de operação e tensão de CA

-

-

O problema central: As válvulas solenóides alimentadas por CA experimentam inerentemente um zumbido vibracional devido ao campo magnético alternado (a 50/60 Hz), o que é normal. No entanto, o ruído excessivamente alto muitas vezes indica tensão insuficiente , resultando em força magnética inadequada para manter o êmbolo firme e silenciosamente no lugar, causando trepidação.

-

Solução Profissional: A ação principal é medir e garantir que a tensão operacional esteja dentro de ±10% do valor nominal. Além disso, considere especificar bobinas com um circuito retificador integrado (ponte de diodo) . Isso converte a alimentação em uma CC mais suave para a bobina, reduzindo significativamente a vibração e o ruído.

-

2. Componentes mecânicos desgastados, contaminados ou desalinhados

-

-

O problema central: O desgaste das peças móveis, como o êmbolo, a mola ou a armadura ao longo do tempo, a contaminação do meio que bloqueia o livre movimento ou o desalinhamento durante a instalação, criando forças de ligação, podem causar ruído irregular.

-

Solução Profissional: Implemente um programa de manutenção programada. Para aplicações críticas, planeje limpeza periódica ou substituição de vedações e molas internas. Durante a instalação, garanta o alinhamento adequado da tubulação com a válvula para evitar a imposição de tensão.

-

3. Componentes soltos

-

-

O problema central: O simples afrouxamento de hardware, como o alojamento da bobina ou as porcas de montagem, pode permitir que as peças ressoem e chacoalhem quando a válvula vibra durante a energização.

-

Solução Profissional: Inclua a verificação e reaperto de todos os fixadores externos como etapa padrão durante paradas de manutenção.

-

Nosso valor profissional: prevenção proativa

A compreensão dessas causas revela que a maioria das falhas pode ser evitada através de seleção e configuração inicial correta . Este é o valor central que um fornecedor profissional oferece.

Para a especificação do seu próximo projeto, consulte nossos engenheiros de aplicação e confirme os seguintes parâmetros principais. Isto permite-nos recomendar a solução mais fiável e adequada:

1. Tensão exata e tipo de potência (AC/DC).

2. Faixas de temperatura ambiente e da mídia.

3. Frequência operacional e ciclo de trabalho esperados.

4. Condições ambientais do local (umidade, poeira, necessidades de lavagem).

5. Quaisquer requisitos específicos relativos aos níveis de ruído.

Ao garantir a correspondência precisa das aplicações, podemos trabalhar juntos para minimizar o risco de tempo de inatividade não planejado e garantir a eficiência e o bom funcionamento dos seus processos.